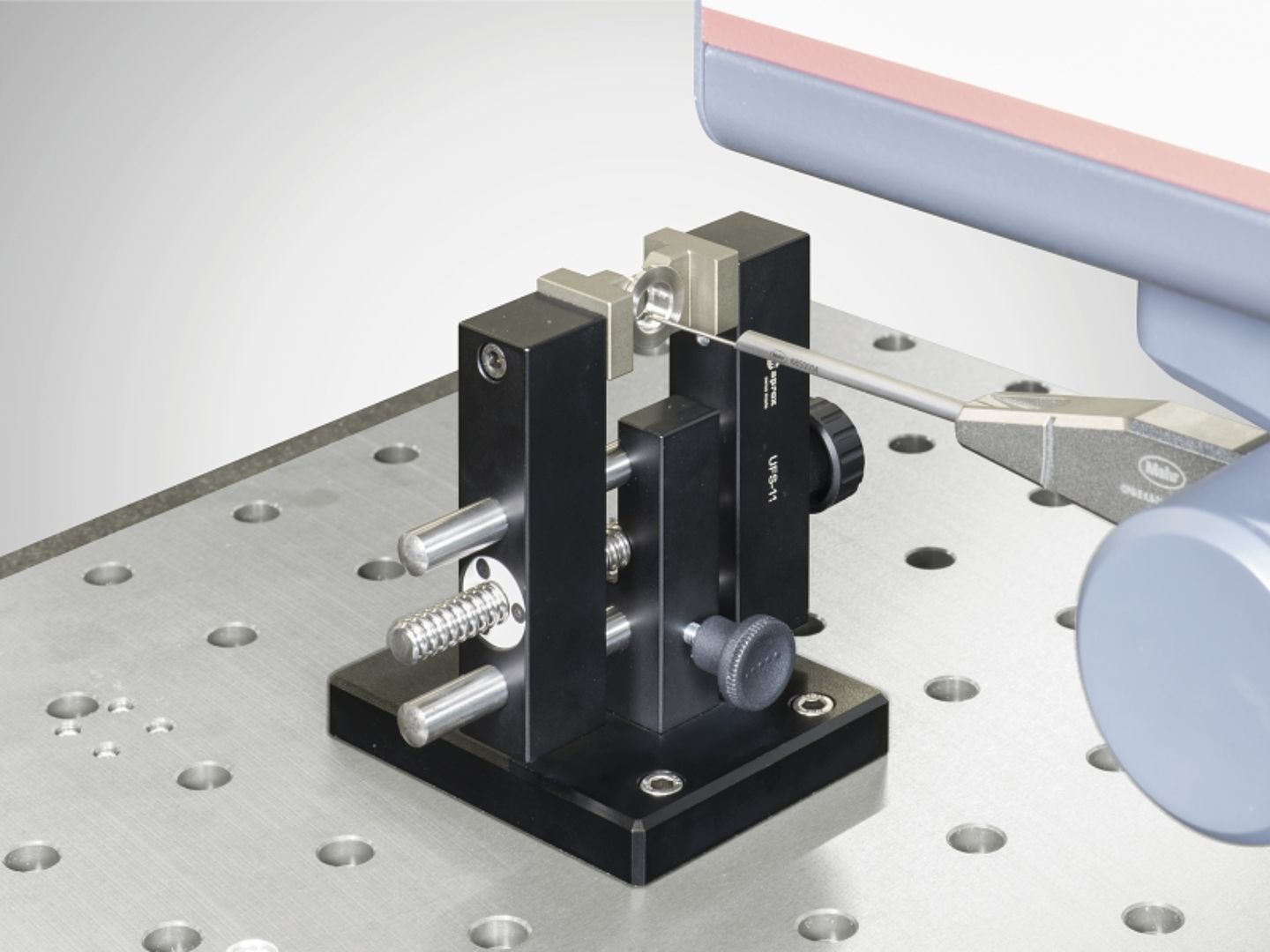

创新的计量学,应用范围广泛:

- • 长度和直径

- • 表面和轮廓

- • 形状和位置

- • 齿轮和轴

液体和糊剂的精确混合与计量:

- • 齿轮计量泵

- • 纤维生产用泵

- • 计量混合分配机以及混合头

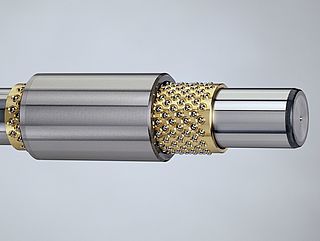

用于以下行业无间隙线性和旋转运动的转冲程轴承:

- • 机械工程

- • 精密工程

- • 光学

- • 电子

- • 以及许多其他行业

作为一家活跃于国际范围的公司,Mahr 不仅在德国拥有专利,在世界范围内也拥有专利。

光学还是触觉表面分析:各种测量方法在什么情况下的使用效果最佳?

长久以来,粗糙度和波纹度测量一直是质量测试不可分割的组成部分。传统上,将这种测量理解为二维测量。触觉扫描的结果是表面截面。所获得的属性可以用 DIN EN ISO 4287/4288 和 DIN EN ISO 13565-1/2 内的大量参数进行描述。截面修整可以与二维快照相比较,但后者不可以做成任何关于表面结构的陈述。但如果生产过程需要精确定义的表面结构,则需要光学测量仪器。

平滑和粗糙之间的平衡措施

这里以汽车工业中使用的带纹理的薄板为例加以说明。最光滑的基底是一流漆面的基础。但在压力机中成形板材需要一定的最小粗糙度。这对于机油的粘附至关重要,以便将过程干扰降至最低。为了测试这种板材的表面质量,触觉和光学方法都可以使用。用于粗糙度分析的 2D 参数 Ra 和 Rpc 以及依据 SEP 1941 获得的 Wsa 值具有可比性。尽管如此,这些信息仍不充分:为了确保表面符合汽车工业的严格要求,必须记录额外的表面统计数据。

表面分析的光学测量方法

钣金制造商使用光学测量仪器(如 MarSurf CM explorer)来实现此目的。这种共焦显微镜用于测定现存粒子的频率以及它们在表面中的大小和体积。此外,还可以说明凹点(空体积)的大小及其位置。只有这些信息才能在工艺技术方面提供有价值的结果,以鉴定表面的微观结构。仍在完善中的 DIN EN ISO 25178 中描述了相应的 3D 纹理参数以及测定它们的运算符。它是第一个对 3D 表面纹理的非接触式测量和规范进行考虑的国际标准。

结论

对加工表面的合格分析取决于正确测量方法的选择。如果二维轮廓区间不再能够满足表面结构评估的需要,则必须采用三维光路。平面光学粗糙度的测量仍然不如触觉测量普及。实践研究表明,这两种方法完美互补,正得到越来越多的应用。