创新的计量学,应用范围广泛:

- • 长度和直径

- • 表面和轮廓

- • 形状和位置

- • 齿轮和轴

液体和糊剂的精确混合与计量:

- • 齿轮计量泵

- • 纤维生产用泵

- • 计量混合分配机以及混合头

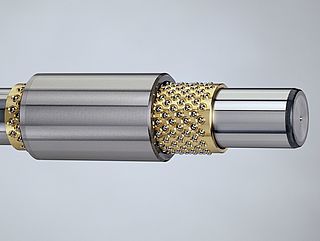

用于以下行业无间隙线性和旋转运动的转冲程轴承:

- • 机械工程

- • 精密工程

- • 光学

- • 电子

- • 以及许多其他行业

作为一家活跃于国际范围的公司,Mahr 不仅在德国拥有专利,在世界范围内也拥有专利。

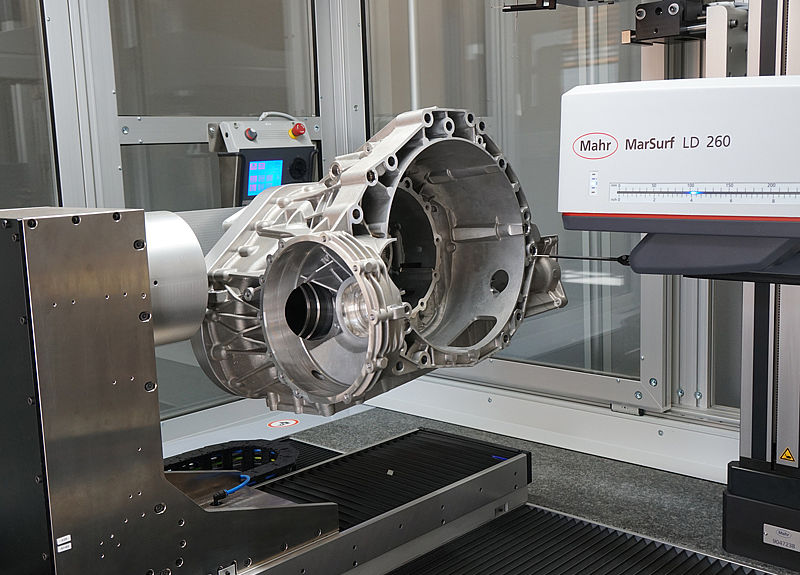

完全自动测量大型复杂部件

利用2200系列数控测量站的六个定位轴和一个探针臂更换装置(TWE),可以在大型部件的几乎所有点上自动、可靠地检测粗糙度和轮廓特征--甚至在难以到达的测量位置。"由于有些测量点只能用某些探针臂到达,因此必须进行探针臂更换。这由探针臂更换装置TWE完全自动完成,因此,测量可以不间断地进行,"来自Mahr服务中心并负责表面区域应用技术的Karl-Josef Gödecke解释说。在2:15小时内,通过这种方式可以确定一个部件上最多292个特征。

路径短,结果快

用户友好的CNCplus软件确保用户只需经过短期培训就能安全地操作测量站。由于单个测量点的快速定位选项,他们还可以快速完成检测计划。测量结果在很短的时间内就可以得到,这样就可以在必要时对生产过程进行干预。由于刀具更换间隔时间延长,从而减少了废品率,降低了成本。"Gödecke说:"由于采用了主动减震系统,数控测量站也可以直接集成在生产线附近--保证了短距离和快速测试结果。

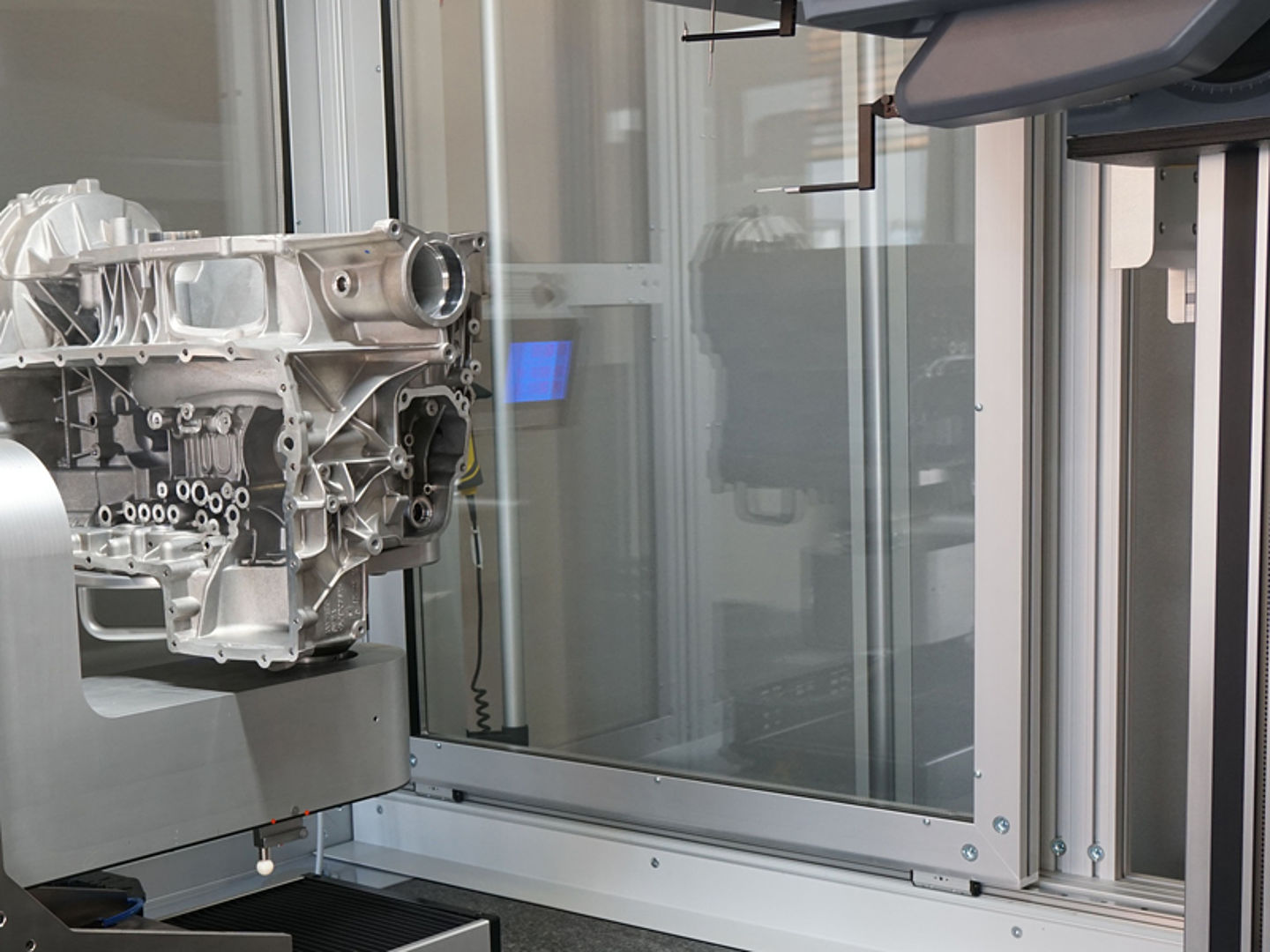

自动测量序列

由于采用了全自动流程,操作人员只需用气动夹具中的升降机定位部件,并用激光扫描仪扫描DMC代码。这就启动了相应的测量程序,操作人员就可以投入到其他工作中。扫描的DMC代码的数据会自动传输到日志头。这样就排除了错误或不完整的记录,并保证了明确的可追溯性。测量结果被全面地记录下来,并显示在一个带有公差条的表格中。根据客户特定的数据结构,它们被导出到相应的文件夹和文件中。这再简单不过了!另一方面,对同一部件进行人工测试,总共需要16个小时以上。这也需要检测人员始终保持高度的注意力,这样他就不会忘记任何测量点,并可靠地进行所有的测量。

结论:全自动测量的完成速度是原来的7倍,检查员只需要5分钟,而不是16小时或960分钟。

该系统由以下部分组成:

- 测量台ST 750 CNC和带减震系统的硬石板以及底架。

- 测量台的外壳

- 存储柜和升降机

- 控制面板

- 用于读取DMC代码的激光扫描仪

- 夹持位置的测量

- 工作台定位轴

- 进给单元和触摸式探头LD260

- 探针臂更换单元

- 探头臂

- 定位轴和夹持系统

- 测量站人机工程学

- 外壳

- 交通灯和运行时间显示

所有优点一目了然- 大型工件的全自动粗糙度和轮廓测量 - 所有粗糙度和轮廓特征的测量,也可使用双探臂 - 用DMC激光自动识别工件 - 自动更换探臂使用DMC激光自动识别工件 - 自动更换探针臂 - 快速安全的测量过程的安全理念 - 测量外壳和减震系统,可在生产附近使用 - 最高的测量精度,实现最小的公差和最佳的重复性 - CNCplus程序的操作指导使操作非常简单 - 全自动化的测量过程和最小的人员开支,可实现快速摊销

有关2200系列大型部件数控粗糙度和轮廓测量站的更多信息,请联系Christopher Mollenhauer:电话+49 (551) 7073-99538Christopher.Mollenhauer@mahr.com